Bueno pues ya que existe un club de Gillettes, de GEM/Ever-Ready, falta otro de otra de las grandes marcas de maquinillas de todos los Tiempos: las Schick.

Ante todo voy a dejar la historia de esta marca para que todo el mundo la conozca, y quiero hacer constar que dicho trabajo fue realizado por el compañero MALVA de Mexico D.C., que quede constancia, desde aquí un saludo.

Comentar así mismo que el compañero Malva tradujo del inglés al español todo el texto, por lo que puede haber algún “defecto léxico” o coherencia de significado en alguna frase o palabra.

LA HISTORIA DE SCHICK®

Afeitándose. Un Camino en la Historia de la Afeitadora.

Schick® marca sus orígenes con el inventivo Teniente Coronel Jacob Schick de la Armada de los Estados Unidos. Él se retiró del servicio militar en 1910, pero regresó al inicio de la Primera Guerra Mundial.

Durante su descanso del servicio el Coronel Schick trabajó en las minas de Alaska y la Columbia Británica. Durante un invierno particularmente severo, mientras la temperatura rondaba los -40 Centígrados, el notó que tenía problemas afeitándose.

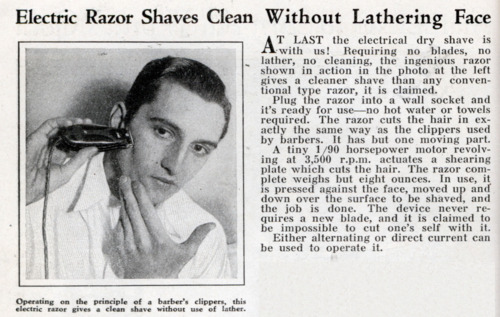

Por esos días también se lastimó un tobillo y estuvo forzado a permanecer en el campamento solo por varios meses. Fue durante este solitario periodo que concibió la idea de una afeitadora seca y creo un diseño preliminar que le permitiera afeitarse sin agua o sin enjabonarse. Después de la guerra, el trató de generar interés en su diseño, pero no tuvo suerte y comenzó a trabajar en otros inventos.

QUÉ TIENEN EN COMÚN LOS RIFLES Y LAS MÁQUINAS DE AFEITAR

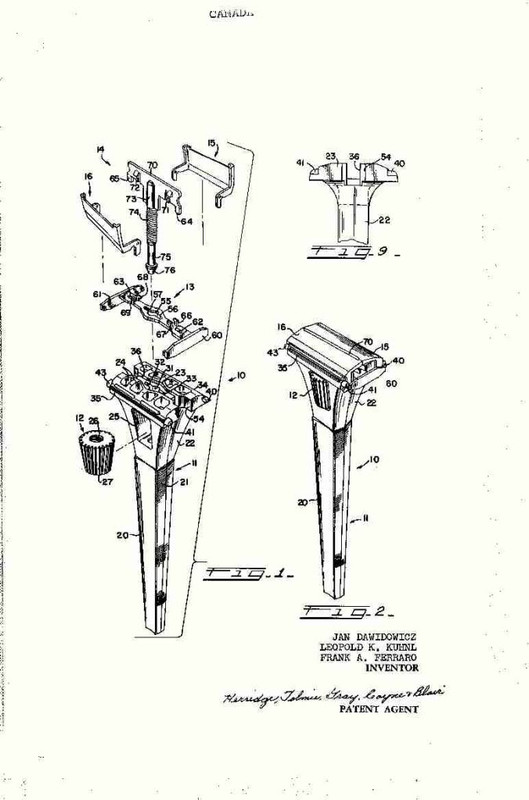

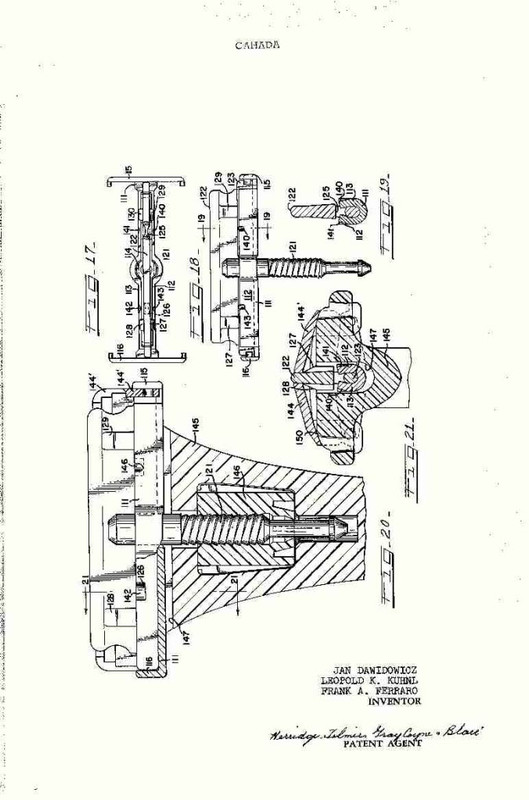

En 1921, el Coronel Schick inventó una nueva clase de afeitadora segura -La Afeitadora de Recamara Repetitiva. Inspirada por los rifles de la armada con recamara repetitiva. La afeitadora tenía las cuchillas de reemplazo guardadas en el mango, listas para ser usadas en la posición de afeitado sin tener que manejar la afilada y peligrosa cuchilla. La producción de esta afeitadora inovativa comenzó en Jersey City en 1926. Éstas afeitadoras fueron las pioneras de las famosas Afeitadoras de Inyección Schick.

En 1927, Schick logra el éxito con su afeitadora seca, y años más tarde convencido que el método del “afeitado húmedo” sería aniquilado por la afeitadora eléctrica lo lleva a crear una compañía diferente para producir afeitadoras eléctricas Schick. Él vendió todos sus derechos de la Empresa de la Afeitadora de Recamara Repetitiva al presidente de la “American Chain and Cable Company”.

PIONEROS EN LA PROTECCION DE LA AFEITADA

En 1946, “Eversharp, Inc” adquirió la Empresa de la Afeitadora de Recamara Repetitiva y la renombró como Empresa de la Afeitadora de Seguridad de Schick. “American Chain and Cable” produjo las afeitadoras para Schick hasta 1958, año en el que Schick instaló su propia planta de producción en Bridgeport, Connecticut, donde la sede principal del Shaving Products Group se encuentra ahora. Los siguientes años fueron bastante ocupados para Schick ya que introdujo una variedad de innovaciones de sus productos.

En 1963, Schick se convirtió el primer productor americano en vender cuchillas de acero inoxidable cubiertas con Teflón. Este material no adherente redujo la fricción lo cual mejoro la comodidad de la afeitada. Cinco años mas tarde, Schick fue el pionero de otra innovación cuando científicos lograron poner una delgada lamina de cromo en el borde de la cuchilla haciéndola mas durable. Después de que Warner-Lambert adquirió Schick en 1970, hubo un constante crecimiento tecnológico así como sucedió en el pasado.

CONEXIÓN CON WILKINSON SWORD

Los inicios de la Wilkison Sword datan de 1772, cuando Henry Nock comenzó un negocio fabricando armas y bayonetas en Londres. El se convirtió en uno de los mas respetados fabricantes de armas y eventualmente tomó a James Wilkison como socio, el yerno de un aprendiz que trabajo en su taller previamente.

James heredó el negocio en 1805 e incluyó a su hijo Henry en la empresa. Henry expandió el negocio cuando introdujo la producción de espadas. El negocio prosperó y se movió a un taller mas amplio en 1877 para incluir la producción de cuchillas rectas.

En 1898, la Compañía de Wilkison Sword introdujo la cuchilla de seguridad “Pall Mall” y comenzó una nueva fase en su historia. Esta cuchilla de alta eficiencia usaba cuchillas con una base hueca que se podían re afilar y eran mucho más seguras que las cuchillas rectas. La Primera Guerra Mundial incrementó la demanda en la producción de bayonetas y la producción de cuchillas se detuvo.

En 1920, Wilkison regresó por demanda de los consumidores a la producción de cuchillas, herramientas de jardinería y tijeras de podar. Un sinnúmero de otros finos productos siguieron y en no mucho tiempo artículos de manicure y tijeras para esquilar ovejas se vendían bajo el logo de las dos espadas cruzadas. Hoy en día Wilkison produce espadas ceremoniales finas, que han sido creadas manualmente durante los dos últimos siglos.

AGREGANDO NUEVA VIDA A LA VIEJA AFEITADORA

El segmento de cuchillas y afeitadoras era nutrido y muchos avances tecnológicos fueron hechos. Para desarrollar la tecnología de pulimento del acero inoxidable, Wilkison Sword se unió con la empresa Alemana Osberghaus KG co base en Solingen en 1956. Wilkison Sword fue la primera productora en introducir la cuchilla de acero inoxidable de doble filo.

Hasta ese momento las cuchillas de afeitar habían sido hechas con acero al carbono, pero el nuevo material extendía la vida de la cuchilla dramáticamente. En 1961 Wilkison Sword añadió una delgada capa de Teflón al borde de la cuchilla para mejorar la comodidad durante el afeitado.

En 1970, Wilkison Sword introdujo la primera cuchilla pegada, esta es una cuchilla pegada a una base de plástico y se convirtió en el primer fabricante en patentar un cartucho de cuchilla pegada. Muchos mejoramientos técnicos se han hecho y muchos productos nuevos se han introducido desde entonces.

Los ingenieros y científicos del Shaving Products Group continúan diseñando nuevas formas de mejorar la calidad de la afeitada. Siguiendo los pasos de Jacob Schick y Henry Wilkinson, Shaving Products Group sobresale en el diseño y producción de productos para la afeitada de la mas fina calidad posible.

LA GUERRA CONTRA LA BARBA INICIOS “CORTA GARGANTA”

Por miles de años, los hombres han estado en una lucha constante contra los vellos de la cara. En los inicios raspaban la barba con armas crudas como piedras, pedernal (Silex), conchas de almeja y otros materiales filosos. Mas tarde ellos experimentaron con afeitadoras de bronce, cobre y hierro.

Los Egipcios antiguos se afeitaban la barba y la cabeza, una costumbre que fue más tarde adoptada por los Griegos y los Romanos alrededor del año 330 A de C, durante el régimen de Alejandro el Grande. Esta practica fue fomentada como medida de defensa de los soldados, previniendo al enemigo de agarrarlos del cabello en combates mano a mano. A medida que la práctica de afeitarse se dispersó por el mundo, hombres que pertenecían a sociedades que no se afeitaban fueron conocidos como “bárbaros”, que significa “sin afeitarse”.

En los últimos siglos, los hombres usaron la cuchilla recta de acero - llamada la “corta garganta” por razones obvias. Debido al diseño similar al de un cuchillo, las afeitadoras necesitaban ser afiladas con una piedra y suavizadas con una banda de cuero. Estas “armas” requerían mucha habilidad por parte del usuario para evitar cortadas fatales.

FINALMENTE - UNA AFEITADORA MAS SEGURA.

Un cambio significativo ocurrió con la invención de la primera afeitadora segura o “Safety Razor” a finales del siglo XIX . Los nuevos instrumentos con forma de una T incorporaban una cuchilla resguardada para proteger la piel de cortadas severas y podían re afilarse o bien usar cuchillas desechables hechas de acero de carbono. La introducción de cuchillas desechables significó que los usuarios ya no requerían usar sus habilidades para afilar sus cuchillas.

Estas nuevas herramientas fueron menos agresivas con la piel y facilitaron al hombre la victoria en la eterna batalla contra la barba. Ellas proveyeron la piedra angular para el desarrollo de mejores tecnologías de afeitada en el siglo XX.

DOBLADILLOS Y ELIMINACION DE VELLO

La eliminación de vello se volvió popular al tiempo que la moda cambiaba en el siglo XX. La afeitada de las axilas o “suavizada” como se le conocía, se volvió una moda justo antes de la Primera Guerra Mundial, y las afeitadoras de seguridad eran perfectas para el trabajo. Mientras el dobladillo de las faldas se subía arriba de los tobillos, mujeres en diferentes países del mundo, particularmente en los Estados Unidos y Canadá adoptaron la costumbre de remover el vello de las piernas.

Durante la Segunda Guerra Mundial hubo una escasez de medias de seda lo que incremento la costumbre de las mujeres de afeitarse y usar maquillaje para las piernas para dar la apariencia de estar usando medias de seda. Hoy en día esta costumbre de afeitarse las piernas y en las axilas permanece.

**HACIENDO LA CUCHILLA MODERNA **

KILOMETROS DE ACERO DETRÁS DE LA CUCHILLA MODERNA

Las primeras cuchillas rectas eran hechas artesanalmente una por una por expertos cuchilleros en pequeños talleres. En contraste la actual producción moderna de cuchillas es extremadamente compleja e implica un proceso de alta tecnología que ocurre a altas velocidades. Como ya se ha mencionado en los primeros años el acero de carbono se usó para producir las cuchillas. Este tipo de acero tendía a corroerse fácilmente y sólo duraba un corto periodo de tiempo en buen estado en la humedad de un baño. A mediados de los 50’s, el acero inoxidable fue usado por primera vez por Wilkison Sword para producir cuchillas de afeitar, con ello se incrementó significativamente la vida del filo de la cuchilla.

Una tira de acero inoxidable, conteniendo al menos 12% de cromo, pasa por una serie de pasos antes de convertirse en una cuchilla de afeitar. Rollos grandes que pesan hasta 110 libras cada uno y conteniendo mas de tres kilómetros de este acero, son usados para iniciar este proceso y deben cumplir con estrictos estándares en la composición metalúrgica, ancho y grosor. La mayoría de las cuchillas de afeitar pasan primero por una prensa para perforar la cuchilla en forma precisa con una serie de agujeros y cortes. Estos son usados para localizar la posición de la cuchilla en operaciones subsecuentes y para posicionar el cartucho durante el proceso del montaje final. Después de que la tira es cortada y perforada, es movida al siguiente paso del proceso.

LA TEMPERATURA PERFECTA CREA LA CUCHILLA PERFECTA

Cuando la tira de acero llega del fabricante se considera muy blanda y debe ser endurecida primero. Los hornos con temperaturas que alcanzan más de 1.100 ºC calientan la tira en una atmosfera controlada para prevenir la oxidación. El tiempo y la temperatura bajo las cuales la tira es calentada son críticos para el producto final. Si el tiempo es muy corto o la temperatura muy baja, una tira blanda será producida. Si el tiempo es muy largo o la temperatura muy alta la tira será muy dura y no se podría afilar. Después la tira es sujeta a bajas temperaturas (-70ºC) en una cámara de congelado profundo para completar el proceso de endurecido. Luego es calentada de nuevo a solo unos 100ºC para templarla.

El temple le devuelve las propiedades de ductilidad o flexibilidad a la dura pero quebradiza tira de acero. Un gran control es requerido en cada paso del tratamiento de calentamiento. Si alguno de los pasos falla, el acero resultante no será el adecuado para una buena cuchilla. Sólo se emplean operarios con gran habilidad para producir el acero endurecido que cumple con las precisas características necesarias para pulir una cuchilla superior.

Luego, el rollo de tira endurecida y templada es enviada al área de afilado. A diferencia de lo que la mayoría de las personas piensan que la cuchilla de afeitar es simplemente un pedazo de acero pulido, el borde de la cuchilla está en realidad compuesto de tres facetas, cada una trabajando conjuntamente para formar un borde fuerte, afilado y durable al mismo tiempo. La tira pasa por una serie de ruedas que progresivamente la afilan. Las ruedas gruesas remueven material para lograr el perfil deseado. Las ruedas mas pequeñas le dan una forma mas precisa al borde, y ruedas extremadamente pequeñas terminan dándole la forma a la punta del perfil de la cuchilla. Afiladores como los de cuero que giran a alta velocidad proveen la forma final y suavidad para una inmejorable punta de la cuchilla.

El grosor del perfil de la cuchilla debe ser muy controlado. Si una cuchilla esta desafilada, la afeitada seria incomoda. Si la cuchilla es muy afilada, el borde se puede quebrar fácil. El equipo de afilado usado para formar el borde es desarrollado por ingenieros con gran habilidad que trabajan de manera interna. Esto es necesario para asegurar la propiedad del diseño y del equipo. La alta precisión es requerida en el diseño del equipo para obtener el perfil del borde apropiado y asegurar consistencia en las millones de cuchillas procesadas cada día.

Después de que la tira es afilada, se corta en cuchillas individuales y apilan en alfileres largos llamados bayonetas de manera que pueden ser terminadas y ensambladas en los productos de afeitar.

CUCHILLAS REVESTIDAS PARA UNA AFEITADA MAS SEGURA

Aunque una cuchilla formada propiamente puede ser bastante sólida, su durabilidad adicional es obtenida cuando una capa de metal duro es puesta directamente en el borde a través de un proceso de salpicado. Después de que todas las impurezas son removidas de los bordes de la cuchilla, las bayonetas con las cuchillas son puestas en unas cámaras de vacío en las cuales un gas inerte ionizado se inyecta. Estos iones de alta energía bombardean un objetivo de cromo y dispersan sus átomos depositándolos en el borde de las cuchillas.

A pesar de que la cuchilla tiene un ápice finamente formado, si una cuchilla sin revestimiento es usada para cortar los vellos, la fricción entre la superficie cortada del vello y el acero causaría tirones e incomodidad. Para poder reducir esta fricción, los bordes de la cuchilla son rociados con una capa de Vydaz, que es un polímero de politetrafluoroetileno (PTFE) de bajo peso molecular con cualidades de baja fricción similares a las del Teflón. La película es derretida en los bordes de la cuchilla y curada a temperaturas que pasan los 276 C.

Después de las primeras pinceladas con una cuchilla recubierta de Vydax el sobrante se retira del ápice de la cuchilla y una capa delgada es dejada en la superficie para reducir la fricción y mejorar la comodidad. Todas las cuchillas del Shaving Products Group cumplen con altas especificaciones de calidad. Algunos sistemas pueden tener características de recubrimiento que pueden ser un poco diferentes, o diferente composición de acero, pero todas son diseñadas para realzar el rendimiento de los sistemas.

MOLDES DE PLASTICO MANTIENEN LAS CUCHILLAS SEGURAS

Aunque las cuchillas son un aspecto critico para una buena afeitada, el cartucho de plástico que contiene las cuchillas unidas es muy importante también para controlar la acción de las cuchillas en términos de la geometría del cartucho. A través de un proceso llamado moldeado de inyección, los componentes del cartucho de plástico son moldeados al derretir perdigones de plástico a 221- 276 C y luego inyectando el plástico derretido en moldes de cavidades múltiples. Una vez enfriados, las partes son expulsadas y el ciclo automático continua. Las partes son hechas con estándares de tolerancia estrictas de modo que puedan ser ensamblados con las cuchillas de afeitar en una posición optima para la mejor afeitada. Las cubiertas y asientos y algunos espaciadores son moldeados a partir de diferentes materiales de plástico, incluyendo poliestireno y polipoprileno para cumplir con los diferentes requerimientos de cada sistema. Una nueva tecnología ha sido desarrollada y patentada por Shaving Products Group - un proceso llamado “Moldeado de Inserción”. Este proceso complejo moldea el plástico alrededor de las cuchillas en una sola operación, eliminando la necesidad de ensamblaje y reduciendo la variación de los cartuchos. Este proceso tecnológicamente sofisticado resulta en un producto mas consistente y dimensionalmente estable para el consumidor.

CARTUCHO INTELIGENTE, LA GEOMETRIA CONTROLA LA AFEITADA

Un cartucho de afeitar de doble cuchilla pegada tiene cinco diferente componentes que interactúan entre si. El miembro mas bajo del “sándwich” del cartucho es la PLATAFORMA, comprendiendo la fundación en la cual los otros miembros descansan y que además contiene la barra de protección. El ASIENTO o LA CUCHILLA LIDER se sienta encima de la PLATAFORMA debajo un ESPACIADOR. La TAPA o CUCHILLA DE ARRASTRE esta ubicada por encima del ESPACIADOR y la TAPA descansa encima de todo el paquete. A pesar de que el borde de la cuchilla es critico para una buena afeitada, la geometría del cartucho (la relación entre las cuchillas, la barra de protección y la tapa) controla que tan cerca la afeitada puede ser y la dinámica de la acción de cortar en si. La forma en que una cuchilla de afeitar se comporta es similar a la del comportamiento de un avión de madera en el cual la protuberancia de la cuchilla y el ángulo en la superficie controla la acción de cortar. En el sistema de doble cuchilla la relación es mas complicada que en un sistema de una cuchilla.

La manipulación de las variables afectando la geometría puede alterar grandemente las características de la afeitada. Shaving Products Group gasta tiempo y esfuerzo considerable en determinar y controlar los factores que afectan la geometría del cartucho para así producir una mezcla optima, resultando en afeitadas que son cercanas y seguras al mismo tiempo. Un gran control de calidad en el proceso es necesario para asegurar una afeitadora segura. La cuchilla debe tener el anchor preciso, las perforaciones y la ubicación de la cuchilla en el cartucho deben ser precisos, las dimensiones de los componentes de plástico ( asiento y tapa) deben ser exactos y el ensamble de las partes debe ser realizado en una manera confiable sin falla. El afilamiento de la cuchilla, la relación entre todas las variables geométricas, y las necesidades del consumidor son tomadas en cuenta cuando se diseña la mejor geometría para un determinado sistema de afeitado.

TIRAS DE COMODIDAD

Muchos de los sistemas de afeitado producidos por Shaving Products Group tienen una franja lubricadora ubicada en la tapa encima de las cuchillas. Warner- Lambert fue la primera compañía en el mundo en patentar este novedoso mejoramiento a la afeitada diaria. Estas franjas, algunas de las cuales contienen aloe, son hechas con un polímero soluble en agua llamado oxido de polietileno (Poliox). Cuando es activada por el agua, la franja provee lubricación que hace la afeitada mas confortable.

Muchos de los productos también usan una franja de Aquaglide (Polivinilo Pirrolidona o PVP) es posicionado el la tapa del cartucho. Cuando se moja, la franja se vuelve extremadamente resbaladiza y reduce la fricción entre la piel y la cuchilla. Estos materiales innovativos son seguros para el consumidor al mismo tiempo que son efectivos para mejorar la comodidad en la afeitada. Muchos de los sistemas de afeitado del Shaving Products Group usan esta tecnología para mejorar el rendimiento.

CUCHILLAS ENVUELTAS EN ALAMBRE

En un esfuerzo para desarrollar un sistema de afeitado extremadamente seguro, algunas de las doble cuchillas en algunos productos han sido envueltos con un alambre muy delgado. Envueltos de Alambre Microfino Patentado ayuda a guiar las cuchillas parejamente sobre la piel, protegiéndola de rasguños, cortadas e irritación mientras que al mismo tiempo proveen la cercanía necesaria para una buena afeitada. Este significativo paso en la seguridad ha probado ser exitoso en los avances en la ciencia de la afeitada.

AFEITADA FLEXIBLE

Otro desarrollo mayor en el área de afeitado es el cartucho flexible. Un intricado diseño y materiales especiales permiten a las cuchillas amoldarse al contorno del área afeitada. Después de muchos años de desarrollo, este sistema único ha demostrado que provee una afeitada cercana con un mejoramiento significativo en la comodidad y seguridad de la afeitada. La acción innovativa del cartucho de doble cuchilla flexible afeita como ningún otro sistema puede hacerlo, y se acomoda a la forma única de cada rostro.

CONTROL DE CALIDAD ASEGURA UNA AFEITADA SEGURA

La fabricación de cuchillas de afeitar modernas es un proceso altamente complejo que implica largos volúmenes de producción mientras que al mismo tiempo mantiene una alta consistencia en el producto final. Para obtener lo mejor de los productos de afeitado, es esencial que cada proceso sea llevado a cabo con limites muy específicos. En todas las fabricas del Shaving Products Group esto es asegurado por medio de estrictos controles de calidad en cada etapa del proceso de producción. La inspección incluye examinaciones visuales y microscópicas, pruebas químicas y metalúrgicas, pruebas físicas de la cuchilla para probar la dureza y durabilidad, y sistemas de inspección video electrónicos. Sin embargo, la evaluación final reside en quien se afeita. Todas las pruebas de afeitado son realizadas con seres humanos como sujetos de prueba. Miles de hombres y mujeres participan en pruebas de afeitado de todas las líneas de producto todos los días. Paneles locales de afeitado evalúan la calidad de los productos fabricados antes de dejen el edificio y lleguen a las manos de los consumidores. Otro panel evalúa la producción de todas las fabricas para asegurar una calidad consistente entre una planta y otra.

ENSAMBLE Y EMPACADO - MOVIENDO AFEITADORAS AL MERCADO

Una vez las cuchillas y otros componentes han sido hechos, ellos deben ser ensamblados en un producto de afeitado y empacados para el mercado. El ensamblado de los componentes en un producto terminado es un paso critico en el proceso de fabricación. Es importante que ciertos procesos que se realizan durante el ensamblaje sean realizados correctamente para así poder asegurar un producto de afeitado funcional y seguro.

Shaving Products Group usa varias tecnologías para ensamblar sus productos de afeitado. En el método mas común, cada componente es puesto en una forma que permite acertadamente localizarlo y permitir la puesta del próximo componente sobre el primero.

Todas las partes diferentes son unidas usando un proceso de abrochado o apilado. Operadores de maquinas monitorean la calidad del trabajo en proceso rutinariamente, y cada cartucho es automáticamente inspeccionado para asegurar que todas las partes están presentes y en la posición correcta. El empacado es informativo y funcional al mismo tiempo. El empaque impreso contiene el producto, lo mantiene limpio, facilita la identificación, provee al consumidor con información del producto. El empaque secundario provee fuerte protección para el envío y distribución al vendedor detallista.

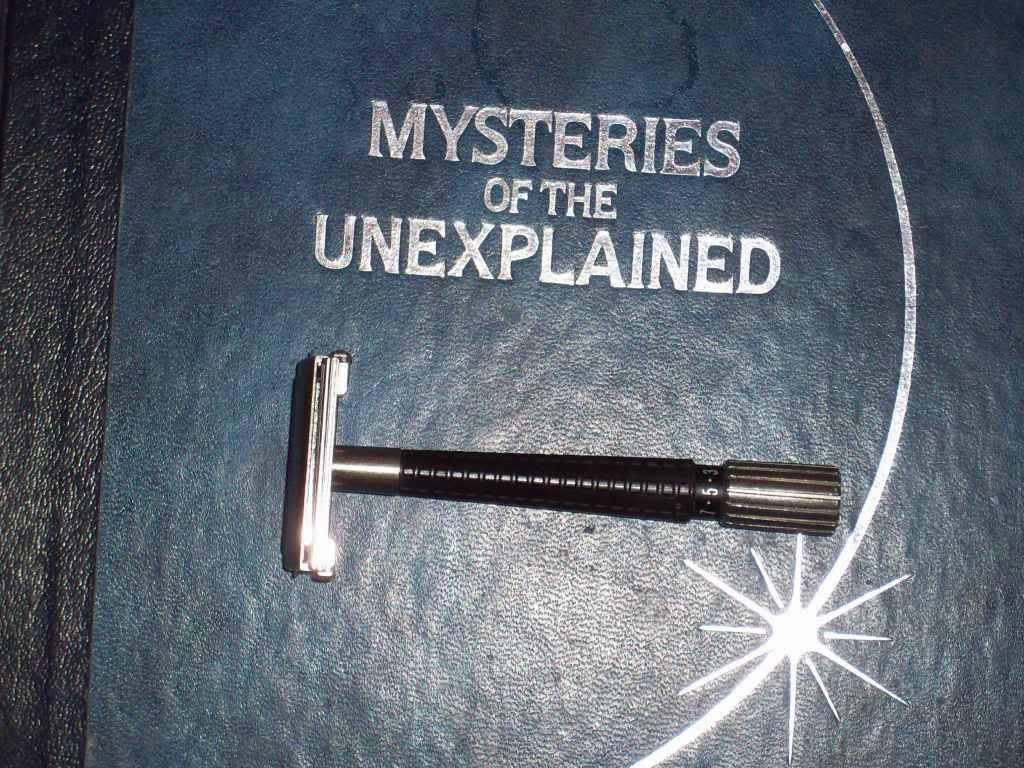

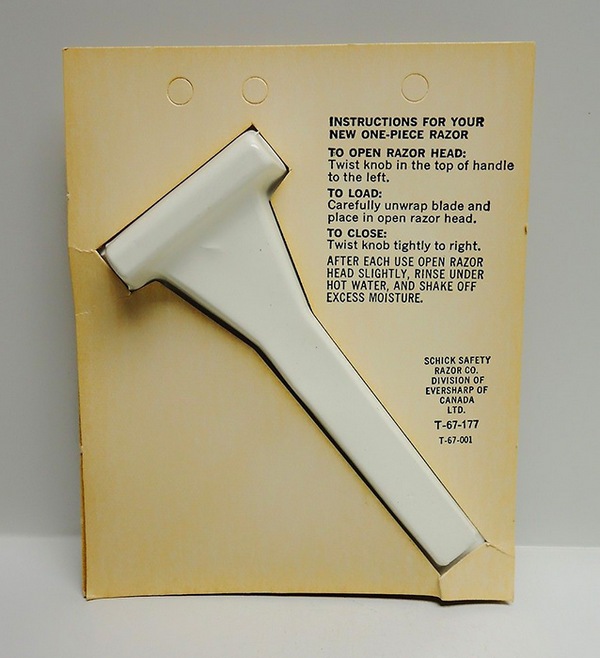

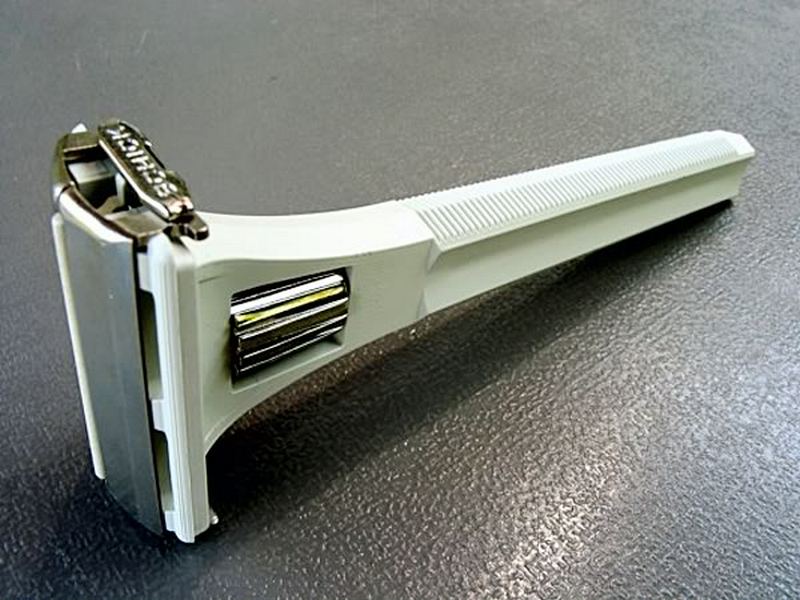

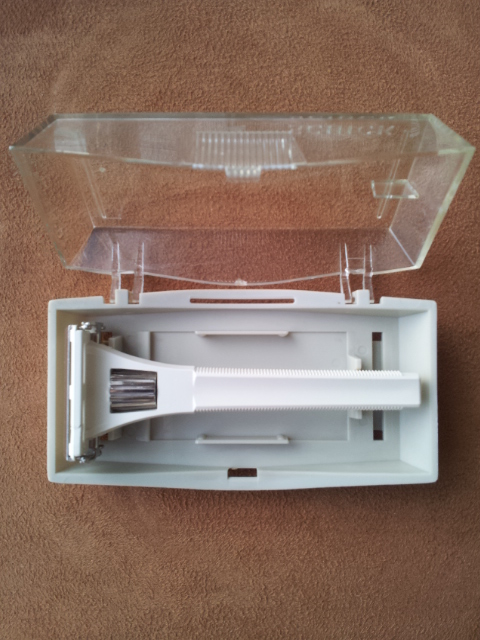

LOS DIFERENTES MODELOS SCHICK:

Para todo aquel que quiera saber todos los diferentes modelos, años, etc. de esta marca, dejo un enlace donde los puede ver: